Funktionsweise eines Hochofens – der Verhüttungsprozess

Eisen ist heute das wohl am bedeutendste Gebrauchsmetall. Eigentlich könnte man dank der Thermitreaktion schnell und effizient Roheisen erzeugen, doch bei dieser Reaktion enstehen Temperaturen von ca. 2400°C. Also bräuchte man einen absolut hitzeunempfindlichen Behälter. Ein Fließ-Arbeitsverfahren wäre nicht möglich. Hinzu kommt, dass Aluminium als Reduktionsmittel sehr teuer ist, dass sich auch Kohle als Reduktionsmittel eignet, wurde mit dem Beginn der Eisenzeit entdeckt.

Eisenerze die sich als Produktionsmittel eignen werden im Tagebau oder im Tiefbau gewonnen. Die Erze enthalten die Mineralien Hämatit, Limonit oder Magnetit, sie sind stets mit Begleitmineralien, der sogenannten Gangart, verunreinigt. Zunächst gelangt das Eisenerz zum Pelletieren. Dabei werden Erze wie das Roteisenerz mit einem Bindemittel versetzt und zu kleinen Pellets geformt. Beim Sintern nimmt man bereits eine Vorreduktion vor, dies war gerade beim in Völklingen verwendeten Lothringischen Erz notwendig. Deswegen entstand 1928 in Völklingen eine der modernsten Sinteranlagen der Welt. Das Erz wird teilweise auch mit Kalk vermischt und beim Verbrennen von Koks zu porenreichem Sinter verarbeitet.

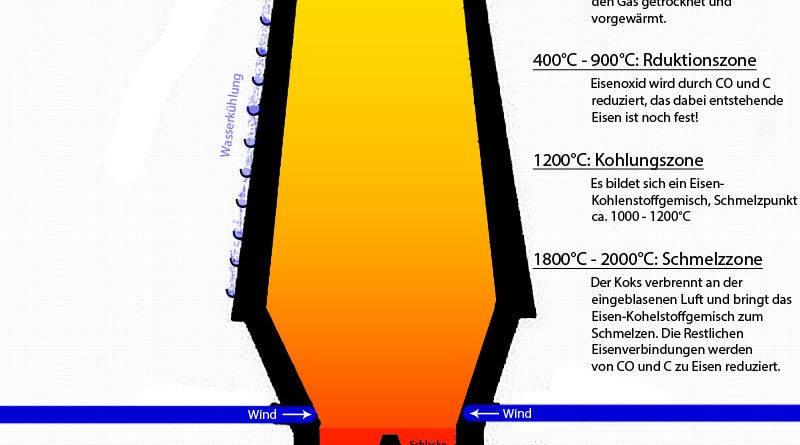

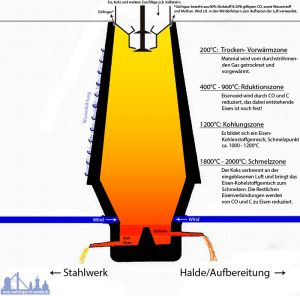

Die Hochöfen der Völklinger Hütte bestehen aus einem 35 Meter hohen Stahlmantel. Dieser ist mit einer etwa 1,5 Meter dicken Schicht aus feuerfesten Steinen ausgemauert. Der Hochofen wird von oben immer abwechselnd mit einem Gemisch aus Erz und Kalk (dem sog. Möller) und mit Koks beschickt. In der äußeren Verkleidung befinden sich Hohlräume, durch die ständig Wasser zur Kühlung fließt.

Im unteren Bereich münden Düsen in den Hochofen. Durch diese wird unter Druck bis zu 1200°C heiße Luft in den Hochofen geblasen. Die heißen Abgase verlassen den Hochofen im oberen Teil. Dieser wird auch Gicht genannt.

Durch die Form des Hochofens kann das oben zugegebene Material ständig nachrutschen. Je höher die Temperatur ist, umso mehr dehnt sich das Material aus. Die zugeblasene Heißluft strömt im Gegenstromprinzip an dem nachrutschenden Möller und Koks vorbei.

In der Schmelz- und Verbrennungszone reagiert der zugefügte Koks mit der Heißluft. Bei dieser exothermen Reaktion wird auch Wärme freigesetzt, die zum Aufheizen des Ofens genutzt wird. Es entstehen Temperaturen von bis zu 2000°C.

Einer von 18: ein Cowper Winderhitzer im Völklinger Hüttenwerk, nun trägt er nur noch die Fahne der Unesco

Das Kohlenstoffdioxid wird beim Aufsteigen durch den glühenden Koks zu Kohlenstoffmonooxid reduziert. Oberhalb von 900°C liegt bei dem sogenannten Boudouard-Gleichgewicht überwiegend Kohlenstoffmonooxid vor.

Das weiter aufsteigende Kohlenstoffmonooxid reduziert das Eisenerz zu Eisen und wird dabei selbst wieder zu Kohlenstoffdioxid oxidiert.

In der nächsten darüber liegenden Koksschicht wird das Kohlenstoffdioxid wieder zu Kohlenstoffmonooxid reduziert. Ein Kreislauf beginnt.

Die dabei entstehenden Kohlenstoffoxide treten an der Gicht aus und gelangen durch Rohre zu den Winderhitzern. Dort wird das brennbare Kohlenstoffmonooxid nun entzündet und zum Aufheizen der Luft genutzt, die wieder über die Leitungen in den Hochofen hineingeführt wird. So werden große Mengen Energie Recycelt.

Die restliche „Gangart“ des Gesteins verbindet sich mit dem zugegebenen Kalk zur Schlacke. Sie besitzt eine geringe Dichte und schwimmt über dem flüssigen Roheisen. Dadurch wird dieses vor einer Oxidation durch den Heißwind geschützt. Schlacke und Roheisen fließen abwechselnd durch ein verschließbares Abstichloch in eine Rinne aus Sand und anschließend in entsprechende Abtransportmittel.

Es gilt:

Zuerst kommt das Roheisen, später dann die Schlacke!

Am Abscheider wird darüber stehende Schlacke vom Roheisen getrennt. Das noch flüssige Roheisen gelangt in große Güterzugwaggons (Torpedos) zum Stahlwerk.

Die Schlacke wurde in Völklingen einst auf Halden geworfen, später dient sie z.B. zur Herstellung von Zement. Ein moderner Hochofen kann pro Tag bis zu 13000 Tonnen Roheisen erzeugen. Die Betriebszeit beträgt bis zu 20 Jahre.